Технічні характеристики токарного верстата vesna тв 01м. Токарні верстати ТВ по металу: як влаштовані і чим хороші? Призначення рукояток управління коробки передач токарного верстата

Серія токарних агрегатів ТВ складається з універсальних верстатів, які за часів СРСР широко використовувалися в освітніх політехнічних установах і школах. Це витривала і невибаглива в експлуатації обладнання, яке можна зустріти в експлуатації і в наші дні.

У даній статті представлені токарні верстати серії ТВ-х, ми розглянемо такі моделі як ТВ-4 «Школяр», ТВ-6, ТВ-7 і ТБ-16. Будуть вивчені їх технічні характеристики, конструктивні особливості, а також наведено поради щодо особливостей експлуатації та технічного обслуговування агрегатів.

1 Конструкція токарних верстатів ТВ

Токарно-гвинторізні верстати ТВ класифікуються як навчальне обладнання. Дані агрегати здатні виконувати такі види технологічних операцій:

- розточування і проточка;

- підрізування торців;

- відрізка;

- формування метричної різьби;

- свердління, зенкування.

Всі верстати ТВ мають схожу компоновку, вони складаються з таких основних вузлів:

- Передня і задня тумби (мають П-подібну форму), що виконують функцію опорних поверхонь, на яких зафіксована станина верстата. Додаткову механічну міцність тумбам надають поздовжні і поперечні ребра жорсткості.

- Станина - на ній фіксуються всі конструктивні елементи верстата. Вона має коробчатую форму і оснащена двома напрямними, по передньому з яких переміщується каретка, по задньому - задня бабка.

- Задня бабка - закріплена на лівій правій стороні станини, на ній фіксуються задні частини довгих заготовок або робочий інструмент (свердла, розгортки, зенкера).

- Електродвигун і коробка подач, передає обертання шпинделя до ходового валу верстата. На верстати серії ТВ встановлюється Кліноременная коробка.

- Передня бабка - є головним робочому органом верстата, в якому розміщений шпиндель і кріпильний вузол, що фіксує обробляється деталь і передає на неї обертання приводу.

- Супорт, різець і резцедержатель - механізми, за допомогою яких виконується обробка закріпленої в бабках заготовки. Супорт є механізмом переміщення різця в задане положення.

Електросхема агрегатів ТВ гранично проста. Агрегати оснащені наступним обладнанням - електродвигун асинхронного типу (працює від трифазного струму), магнітні пускач, запобіжники і електрощит, на який виведені вмикач мотора і кнопки управління освітленням робочої зони.

Наявність магнітного пускача виділяла верстати ТВ серед аналогів того часу. Пускач являє собою систему, що запобігає включення станка після появи відсутньої електроенергії, що значно підвищує безпеку експлуатації обладнання.

1.1 Токарський верстат ТВ-4 - досвід експлуатації (відео)

2 Огляд верстатів ТВ - відмінності, технічні характеристики

Першим серійно вироблявся є модель ТВ-2. Даний агрегат має три подачі і здатний нарізати три типи різьблення. ТВ-2 виконувався в двох модифікаціях - великогабаритної (з литою кришкою передньої бабки) і компактної, з штампованої кришкою.

Технічні характеристики ТВ-2:

- висота центрів - 100 мм;

- хід супорта: поздовжній - 250, поперечний - 100 мм;

- класу шпинделя - КМ2, діаметр отвору - 15 мм.

Агрегат ТВ-2 комплектувався електроприводом потужністю 500 Вт з частотою обертання шпинделя 900 об / хв.

Більш сучасною моделлю був модернізований токарно-гвинторізний верстат ТВ-4, який мав ідентичну компактної версії ТВ-2 конструкцію, але відрізнявся в плані технічних характеристик. Токарний верстат ТВ-4 проводиться і в наш час, поставками на ринок даної моделі займається завод промислового обладнання «МАСГО» (м Київ).

Токарно-гвинторізний верстат ТВ-4 - технічні характеристики:

- висота центрів - 108 мм, відстань між центрами - 350 мм;

- діаметр обробки над супортом - 100 мм;

- хід супорта: поздовжній - 300, поперечний - 100 мм;

- класу шпинделя - КМ2, діаметр отвору - 16 мм.

ТВ-4 відрізняється від попередника збільшеною до 600 Вт потужністю двигуна, максимальна частота обертання шпинделя в ньому зросла до 1500 об / хв. Всього передбачено 6 фіксованих швидкостей - на 710, 500, 375, 230, 160 і 120 об / хв.

Читайте також: технічні характеристики, експлуатація, налагодження та ремонт токарно-гвинторізних верстатів.

Наступною модифікацією, виробництво якої почалося в 1970 році, був токарно-гвинторізний верстат ТВ-6. Даний агрегат є практично повною копією ТВ-4 за винятком дрібних деталей - подовжених карболітовими ручок, і наявності електрощита на правій тумбі, тоді як в ТВ-4 електрощит був відсутній, а перемикачі й пускачі розташовувалися в розташованому над мотором металевому ящику. Технічні характеристики в ТВ-6 зазнали мінімальні зміни - потужність приводу збільшилася до 1.1 кВт, а частота обертання шпинделя знизилася до 1410 об / хв.

Токарний верстат ТВ-7 має серйозні відмінності від 6-ої версії токарного агрегату. У ньому прибрали 2 рукоятки на передній бабці - перемикати швидкості необхідно за допомогою зміни положення ременя, і розширили функціональність пристрою, верстат отримав можливість робити 6 типів різьблення і обзавівся трьома додатковими кроками подачі.

Технічні характеристики:

- висота центрів - 120 мм, відстань між центрами - 330 мм;

- діаметр обробки над супортом - 100 мм;

- хід супорта: поздовжній - 300, поперечний - 110 мм;

- подачі: 0.1, 0.12, 0.16, 0.2, 0.24, 0.32.

Потужність приводу залишилася незмінною - 1.1 Вт, однак обороти зменшилися до 920 об / хв. На сьогоднішній день випускається вдосконалена модифікація - верстат ТВ 7М, з частотою обертання в 1410 об / хв.

Найбільш поширеною версією обладнання серії ТВ був токарно-гвинторізний верстат ТВ16, що є компанією чехословацького агрегату TOS MN-80. Єдиною відмінністю між ними були посадочні гнізда в резцедержателе - в оригіналі передбачені квадратні отвори, а у вітчизняному аналогу стандартні пази.

Токарний верстат ТВ-16 має наступні характеристики:

- висота центрів - 90 мм, відстань між центрами - 330 мм;

- діаметр обробки над супортом - 160 мм;

- хід супорта: поздовжній - 260, поперечний - 100 мм;

- класу шпинделя - КМ3, діаметр отвору - 18 мм;

- подачі: від 0.01 до 0.5 (19 позицій).

На сьогоднішній день дана модель не проводиться, у продажу можна знайти колишні в експлуатації агрегати вартістю 30-40 тис. Рублів, або підібрати нові верстати, які підходять за характеристиками.

Виготовленням універсальних токарно-гвинторізних верстатів серії ІТ-1М займався Іванівський верстатобудівний завод, Луганська область. Цей тип обладнання призначений для виконання широкого спектру токарних робіт. Для ознайомлення з його характеристиками і можливостями слід вивчити компоновку моделі.

Конструкція і особливості верстата

Основна область призначення моделі ІТ-1М - виконання токарної обробки заготовки, закріпленої в патроні, планшайбе або центрах. Гвинторізний агрегат має класичне компонування, відрізняється інтуїтивно зрозумілим управлінням і надійністю.

Для збільшення функціональних можливостей виробник пропонує ряд додаткових пристроїв. З їх допомогою можна робити фрезерування поверхонь заготовок, свердління, формування пазів шпон і розточення. Однак при цьому слід враховувати, що модель ІТ-1М призначена для виконання токарних операцій.

З конструктивних особливостей обладнання можна виділити наступні:

- жорстка станина. Для її виготовлення використовується чавун, корпус формується методом лиття. Для збільшення стійкості присутні ребра жорсткості;

- шліфовані напрямні. Вони мають призматичну форму, яка сприяє плавному ходу каретки і задньої шпиндельної бабки;

- покращена конструкція опор шпинделя. У ній присутній дворядний роликовий підшипник, який має регульований зазор;

- наявність виїмки в станині. Завдяки їй можна виконувати обробку виробів великого діаметра.

Якщо кулачки висуваються за межі зовнішнього перетину патрона - необхідно використовувати спеціальну огорожу. Також варто відзначити зручне розташування плунжерного насоса системи мастила в верстаті ІТ-1М. Він знаходиться в корпусі передньої бабки.

При активації функції поздовжнього проходження слід використовувати притиск. Завдяки йому підвищується якість обробки виробу, зменшується трудомісткість процесу.

Технічні характеристики

Так як верстат серії ІТ-1М відноситься до розряду професійного обладнання - слід розглянути його експлуатаційні параметри більш детально. Для цього рекомендується ознайомитися з паспортом, а також вивчити фактичні характеристики моделі.

Спочатку обладнання було розраховано для експлуатації в невеликих приміщеннях. Тому його габарити досить невеликі і становлять 216,5 * 96 * 150 см. Однак відносно велика маса 1140 кг сприяє підвищеній стійкості конструкції при обробці заготовок великого діаметра. При цьому можливість використання різців з особливих сортів сталі розглядається індивідуально для кожного випадку.

Для токарного верстата ІТ-1М властиві такі технічні характеристики:

- максимально допустимі розміри заготовок. При закріпленні на станині - до 40 см. Для фіксації над супортом цей параметр не може перевищувати 22,5 см. Якщо ж використовується виїмка, обмеження дорівнює до 55 см;

- довжина деталі варіюється від 100 до 140 см;

- шпиндельная головка має наскрізний отвір діаметром 38 мм. При цьому в нього можна вставити пруток перетином до 36 мм;

- кількість перемикань ступенів частот обертання шпинделя - 12;

- частота обертання робочої головки - від 18 до 1250 об / хв;

- каретка має хід від 90 до 130 см;

- хід супорта верстата ІТ-1м-до 23,5 см;

- поздовжні подачі мають 50 ступень;

- зміщення пінолі задньої бабки - до 9 см.

Потужність електродвигуна головного приводу становить 3 кВт. Такий же параметр плунжерного насоса дорівнює 0,12 кВт. У схемі моделі ІТ-1М є захист від перевантаження при поздовжньому зсуві, а також механізм блокування руків'я.

У відеоматеріалі показаний приклад роботи обладнання, підключеного до мережі 220 В:

ІТ-1М характеристики верстата

ІТ-1М - Верстат токарно-гвинторізний

Технічні характеристики:

Верстати моделі ит-1м призначені для виконання різноманітних токарних і вмнторезних робіт в патроні. на планшайбе і в цетрі. На верстаті здійснюються обточування, розточування, торцювання, свердління і нарізування метричної, дюймової, модульної та пітчевої різьблення.

Клас точності по ГОСТ 8-82Е Н

Найбільший діаметр оброблюваної заготовки, мм:

- над станиною 400

- над виїмкою 550

- над супортом 225

Найбільша довжина оброблюваної заготовки (РМЦ), мм 1 000, 1400

Найбільша довжина обробки у виїмці, мм 300

Цетр в шпинделі по ГОСТ 13214-79 Морзе 5АТ8

Кінець шпинделя по ГОСТ 12593-72 6К

Діаметр прутка, що проходить через отвір в шпинделі, мм 36

висота різця, що встановлюється в резцедержателе, мм 25

Кількість швидкостей шпинделя 12

Межі частоти обертання шпинделя, хв-1 28. 1250

Кількість поздовжніх / поперечних подач 50/50

Межі подач, мм / об:

- поздовжніх 0,05. 6,0

- поперечних 0,025. 3,0

Крок нарізати різьблення:

- метричної, мм 0,25. 112

- модульної, модуль 0,25. 56

- дюймової, ниток на один дюйм 56. 1

- пітчевої, пітч 56. 1

Габаритні розміри верстата, мм:

- довжина (відповідає РМЦ) 2165, 2585

- ширина 960

- висота 1500

Маса верстата без приладдя і пристосувань (відповідає РМЦ), кг. 1140, 1330

Токарно-гвинторізний верстат ІТ-1М

Токарний верстат ІТ 1М - універсальне металообробне обладнання полегшеного типу, що є компактною модифікацій стаціонарного агрегату ІТ-1ГМ. Даний верстат відповідає класу точності «Н9raquo; відповідно до положень ГОСТ №8-82Е.

У статті ми розглянемо призначення і функціональні можливості токарного верстата ІТ1М, вивчимо його конструкцію і технічні характеристики, а також представимо відгуки людей, що володіють досвідом експлуатації даного обладнання.

1 Призначення, функціональні можливості

ІТ-1М проводився на Іванівському верстатобудівному заводі в період з 1970 по 1995 рік. Це широко поширене за часів СРСР обладнання, яке можна зустріти на виробництві та сьогодні. Даний агрегат здатний виконувати такі технологічні операції:

- обточування;

- розточування;

- свердління;

- торцювання;

- нарізування різьблення (пітчевої, модульної, метричної дюймової).

Верстат здатний виконувати токарні та гвинторізні роботи в трьох положеннях - на патроні, в центру і на планшайбе. Він застосовується для фрезерної обробки пазів, зовнішнього і внутрішнього шліфування, розточування корпусних конструкцій. Формотворчих рухів у верстата два: перше - обертальний рух деталі, друге - поступальне переміщення робочого інструмента.

Серед характерних особливостей моделі ІТ-1М виділимо:

- плоску форму напрямних, виконаних із загартованої сталі з відшліфованою поверхнею, що забезпечує жорсткість конструкції і мінімальне тертя при переміщенні робочих вузлів;

- коробчатая форма станини з внутрішніми поперечними ребрами жорсткості;

- наявність 12 режимом частоти обертання шпинделя, який розміщений всередині передньої бабки, що виключає можливість механічних пошкоджень вузла;

- регульовані опори - передня встановлена \u200b\u200bна дворядно роликових підшипниках, задня - на радіальних;

- наявність системи автоматичної подачі охолоджуючої рідини і допоміжного приводу для плунжерного насоса;

- можливість регулювання поперечного положення задньої бабки, що дозволяє обточувати конструкції з низьким показником конусности;

- станина оснащена посадковим гніздом під установку підтримує містка, при комплектації верстата яким можна обробляти деталі діаметром аж до 550 мм.

ІТ-1М є полегшеною моделлю токарного обладнання, орієнтованої на використання в пересувних майстерень. Вага даного агрегату становить всього 1140 кг, він здатний працювати від генератора, підключеного до автомобільного двигуна.

до меню

1.1 Токарно-гвинторізний верстат ІТ-1М в роботі (відео)

1.2 Особливості конструкції

Токарно-гвинторізний верстат ІТ-1М складається з наступних конструктивних вузлів:

- Опорні тумби.

- Коробка подач.

- Передня бабка.

- Пульт управління електрообладнанням.

- Обмежувач патрона.

- Супорт.

- Задня бабка.

- Фартух.

- Несуча станина.

- Редуктор.

- Система подачі МОР.

- Шафа з електричної оснащенням.

Схема верстата ІТ-1М

Розміри агрегату становлять 216 * 150 * 96 см. Верстат оснащений двома незалежними електродвигунами: X14-22М - привід плунжерного насоса подачі МОР (потужність 120 Вт) і основний двигун - 4АМ100S4, потужністю в 3000 Вт, видає до 1410 оборотів шпинделя в хвилину.

Обидва двигуни і вся електрична оснащення здатна працювати від мереж 220 і 380. Вибір робочої напруги виконується за допомогою пакетно-кулачкового перемикача, змонтованого в пульті управління (№4). У пульті також розташовані перемикачі освітлення робочої зони, насоса подачі МОР і вмикач головного приводу. Система охолодження верстата представлена \u200b\u200bпатрубками подачі і плунжерним насосом, розташованим всередині резервуара з охолоджувальною рідиною. Сам резервуар знаходиться в правій опорній тумбі.

Задня бабка в ІТ-1М встановлена \u200b\u200bна напрямні, по яких переміщається конструкція. Після установки в потрібне положення бабка фіксується опорної гайкою. За переміщення пінолі відповідає маховик, на ньому передбачена міліметрова шкала для контролю рівня висунення пиноли.

Кінематична схема верстата

Супорт в даному механізмі складається з наступної частин:

- санчата (поздовжні і поперечні);

- каретка;

- резцедержатель поворотного типу.

Робітничий рух передається по ланцюгу двигун - коробка подач- ходової вал - супорт, при цьому рукоять керуючого гвинта блокується муфтою відразу після активації ходового вала, що не дозволяє валу і гвинта перебувати в активному стані одночасно. Це гарантує безпеку оператора.

до меню

2 Технічні характеристики

Розглянемо технічні характеристики моделі ІТ-1М починаючи з її загальних параметрів:

- клас точності (відповідно до ГОСТ №8-82) - Н;

- діаметр обробки над статинів - до 400 мм;

- діаметр обробки над супортом - 225 мм;

- діаметр обробки над виїмкою в станині - 550 мм;

- максимальна довжина деталей - до 1400 мм.

- діаметр наскрізного отвору - 38 мм;

- діаметр прутка - 36 мм;

- кількість режимів швидкості обертання - 12 шт (в тому числі на реверсному ходу);

- частота обертання - від 18 до 1260 об / хв;

- тип внутрішнього конуса - Морзе-5;

- клас конуса шпинделя (відповідно до ГОСТ №12593) - 6K;

- передбачена функція гальмування шпинделя.

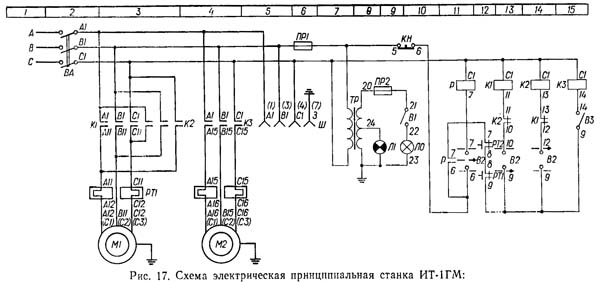

Електрична схема ІТ-1ГМ

- максимальна довжина ходу каретки - 1300 мм;

- поперечний хід супорта - до 235 мм;

- число подач: поздовжніх - 50, поперечних - 50;

- межі подач: поздовжніх - від 0.05 до 6, поперечних - від 0.025 до 3 мм / об.

На верстат встановлена \u200b\u200bзадня бабка з внутрішнім конусом Морзе 4. Потужність основного електроприводу становить 3000 Вт, приводу охолоджувального насоса - 120 Вт. Вага агрегату - 1140 кг.

до меню

2.1 Проблеми зі шпинделем і особливості ремонту

Токарно-гвинторізний верстат ІТ-1М представлений на вторинному ринку моделями виробленими в 80-90-х роках, відпрацьованими чималу частину свого експлуатаційного ресурсу. У таких агрегатах нерідко дає про себе знати шпиндель, що виходить з ладу через зношування шийок, конуса і кінцевих отворів.

У разі зносу шийку необхідно проточити, зашліфувати і відполірувати за допомогою пасти ГОІ. У разі відсутності шліфувального обладнання шийка обробляється на токарному агрегаті з допомогою пружинящего різця - потрібно зняти найтонший шар шкірки, а потім відполірувати поверхню шпинделя пастою. Якщо ж дані операції вже виконувалися, і подальше зменшення діаметра шпинделя неприпустимо, вузол необхідно замінити.

Проблеми з конусом шпинделя часто утворюються з вини оператора верстата, що не приділяє належну увагу на очистку забився конуса, в результаті чого посадочне гніздо втрачає початкову форму. Конфігурація конуса також може пошкодитися через прослизання хвостовика токарного різця.

Вузол шпінделя ІТ-1М в розібраному вигляді

Перевірка розмірів конуса виконується за калібром, попередньо його необхідно зачистити наждачним папером і прошлифовать. Якщо перевірка свідчить про неправильної форми посадочного гнізда, розточувати його рекомендується під перехідну втулку, а вже в самій втулці формувати внутрішній конус стандартної конфігурації.

Сама розточування повинна виконуватися після обкатки підшипників шпинделя. Вас буде потрібно провести їх підтяжку і перевірку биття, після чого потрібно переконатися в тому, що шпиндель відповідає достівського нормі точності. Якщо конструкція знаходиться задовільному стані можна демонтувати виступаючу оправлення і починати розточення конуса.

Розточування здійснюється наступним чином. Підігнаний по висоті різець встановлюється по центру посадкового отвору, потім налаштовується кут нахилу резцових санчат. Далі поверхню конуса покривається скипидаром або довільним мастильним матеріалом і починається растачивание. По завершенню розточення поверхня конуса шліфується і полірується.

до меню

2.2 Відгуки

Пропонуємо вашій увазі відгуки про токарно-гвинторізний верстаті ІТ-1М від власників даного обладнання.

В. С. Прохоров, 59 років:

Пол життя пропрацював на даному верстаті на заводі. Це витривалий і надійний агрегат, аналогів якому серед сучасного обладнання немає. Верстат справляється з обробкою деталей з металу будь-якої твердості, в тому числі і з загартованої сталлю.

П. Л. Бичурин, 37 років:

Безумовно, в плані ергономіки, продуктивності і функціональності ІТ-1М поступається сучасним верстатів, проте якщо ви шукайте безвідмовний і невибагливий верстат на виробництво - це кращий вибір. У самого в металообробному цеху таких два стоять - відмінні робочі конячки.

ІТ-1М - полегшений токарно-гвинторізний верстат для пересувних майстерень

Трубогиб ручний ТР і інші марки - розглядаємо типи цього пристосування

У цій статті ми розглянемо різні механічні трубогиби, які можна використовувати руками, застосовуючи тільки мускульну.

Види зварювальних апаратів - огляд популярних моделей

Стаття підкаже вам, яке спеціальне обладнання має сенс придбати, якщо ви плануєте проводити роботи по.

Стрічкова пила (стрічкові пилки)

Кольорові метали та сплави

Конструкційні стали і сплави

ІТ-1М, ІТ-1ГМ Верстат токарно-гвинторізний універсальний полегшеного типу

схеми, опис, характеристики

Універсальні токарно-гвинторізні верстати ІТ-1М, ІТ-1ГМ випускалися на підприємстві Іванівський верстатобудівний завод в селищі Іванівка Луганської області (колишньої Ворошиловоградської) на Україні.

Токарно-гвинторізні верстати. Загальні відомості

Токарні верстати діляться на універсальні і спеціалізовані. Універсальні верстати призначені для виконання найрізноманітніших операцій: обробки зовнішніх і внутрішніх циліндричних, конічних, фасонних і торцевих поверхонь; нарізування зовнішніх і внутрішніх резьб; відрізки, свердління, зенкерування і розгортання отворів. На спеціалізованих верстатах виконують вужче коло операцій, наприклад, обточування гладких і східчастих валів, прокатних валків, осей колісних пар залізничного транспорту, різного роду муфт, труб і т. П. Універсальні верстати поділяються на токарно-гвинторізні та токарні. Токарні верстати призначені для виконання всіх токарних операцій, за винятком нарізування різьби різцями.

Наша промисловість випускає різні моделі токарних і токарно-гвинторізних верстатів - від настільних до важких. Найбільший діаметр оброблюваної поверхні на радянських верстатах коливається від 85 до 5000 мм, при довжині заготовки від 125 до 24 000 мм. Деякі токарно-гвинторізні верстати оснащуються копіювальними пристроями, які дозволяють обробляти складні контури без спеціальних фасонних різців та комбінованого розточувального інструменту, а також значно спрощують налагодження і підналагодження верстатів.

Структурна схема токарно-гвинторізного верстата

- обертальним рухом заготовки (B 1) по колу: електродвигун 1 - шпиндель 2 з ланкою настройки i v

- поступальним рухом інструменту (П 1 і П 2) по ланцюгу: шпиндель 2 - ходовий вал 4 (при точінні) або шпиндель - ходовий гвинт 3 (при нарізанні різьби) з ланками настройки i v і i кп

Основні розміри токарно-гвинторізного верстата

Основним параметром токарно-гвинторізного верстата є найбільший діаметр D, оброблюваної заготовки над станиною. Зазор між горизонтальною площиною напрямних і діаметром оброблюваної заготовки D - не більше 0,04D. Діаметр D приблизно дорівнює подвоєною висоті центрів верстата.

ГОСТ 440-57 передбачає ряд розмірів токарно-гвинторізних верстатів з значеннями D від 100 до 6300 мм, побудованими за законом геометричної прогресії зі знаменником φ \u003d 1,26 (з невеликими округленнями).

Іншим основним параметром верстата є найбільша відстань між його центрами, яке визначає найбільшу довжину оброблюваної деталі. Воно визначається при зрушеною (без звішування з направляючих) в праве крайнє положення задньої бабки. Верстати з одним і тим же найбільшим діаметром оброблюваної заготовки можуть мати різне міжцентрову відстань в межах, передбачених ГОСТом 440-57. Наприклад, верстати з найбільшим діаметром оброблюваної заготовки 400 мм виконуються з найбільшою відстанню між центрами 700, 1000 і 1400 мм. Для більшості важких токарних верстатів найбільша відстань між центрами не регламентоване.

Важливим розміром верстата є також найбільший діаметр оброблюваної заготовки над супортом D1. Він повинен бути не менше, ніж передбачено в Гості 440-57.

Крім цих основних параметрів токарно-гвинторізних верстатів, ГОСТ 440-57 встановлює максимальну кількість обертів шпинделя, найбільший діаметр прутка, що проходить через отвір шпинделя, розмір центру шпинделя (номер конуса Морзе або метричного), найбільшу висоту різця і найбільший допустима вага верстата (без електрообладнання ).

Типаж токарно-гвинторізних верстатів

Станкостроительная промисловість випускає токарно-гвинторізні верстати з найбільшим діаметром оброблюваної заготовки в межах 160-1250 мм і найбільшою відстанню між центрами до 12 500 мм.

ІТ-1М, ІТ-1ГМ Верстат токарно-гвинторізний універсальний. Призначення, область застосування.

Спеціалізовані токарно-гвинторізні верстати полегшеного типу моделей ІТ-1М, ІТ-1ГМ призначені для виконання різноманітних токарних і гвинторізних робіт в патроні, на план шайбі і в центрах.

На верстаті здійснюються обточування, розточування, торцювання, свердління і нарізування метричної, дюймової, модульної та пітчевої різьблення.

При наявності спеціальних пристосувань на верстатах можна робити фрезерування площин, шпонкових і інших пазів, розточування невеликих корпусних деталей, зовнішнє і внутрішнє шліфування.

Модель ІТ-1М призначена для використання в рухливих ремонтних майстерень, модель ІТ-1ГМ - верстат стаціонарного виконання.

Напруга живлення на верстат ІТ-1М подається від генератора, який приводиться в дію від двигуна автомобіля через трансмісію.

Клас точності верстатів - Н по ГОСТ 8-82Е.

Особливості конструкції токарного верстата ІТ-1М, ІТ-1ГМ

Станина верстата литий конструкції, коробчатої форми з поперечними ребрами. Для можливості обробки виробів діаметром до 550 мм в станині є виїмка зі вставленим в неї містком.

Дві призматичні і дві плоскі напрямні піддані термообробці з наступним шліфуванням.

У передній бабці розміщений шпиндельний вузол, ланка збільшення кроку, реверс різьблення і подачі, а також привід руху змінних зубчастих коліс і коробки подач.

В опорах шпинделя застосовані: в передній - дворядний роликопідшипник з регульованим радіальним зазором, в задній - радіальний шарикопідшипник.

Шпиндель має дванадцять частот обертання.

Бабка задня переміщається по напрямних станини.

Для обточування конічних поверхонь з малою конусностью корпус задньої бабки зміщується в поперечному напрямку щодо осі верстата в обидві сторони по направляючої зубу.

Коробка подач отримує рух від передньої бабки верстата через змінні зубчасті колеса і забезпечує нарізування метричних, дюймових, модульних і пітчевих резьб.

Огорожа патрона використовується при роботі з висуненням кулачків за межі зовнішнього діаметра патрона.

На верстаті ІТ-1М передбачений притиск, яким закріплюється огорожу при прохідному положенні.

Мастило верстата проводиться за допомогою плунжерного насоса, встановленого на корпусі передньої бабки.

Модифікації токарно-гвинторізного верстата ІТ-1М, ІТ-1ГМ

- ІТ-1М (РМЦ \u003d 1000 мм) - спеціалізований верстат полегшеного типу для пересувних майстерень

- ІТ-1М-01 (РМЦ \u003d 1400 мм) - спеціалізований верстат полегшеного типу для пересувних майстерень

- ІТ-1ГМ (РМЦ \u003d 1000 мм) - спеціалізований верстат полегшеного типу стаціонарного виконання

- ІТ-1ГМ-01 (РМЦ \u003d 1400 мм) - спеціалізований верстат полегшеного типу стаціонарного виконання

Габаритні розміри робочого простору токарно-гвинторізного верстата ІТ-1М, ІТ-1ГМ

Посадочні і приєднувальні бази токарно-гвинторізного верстата ІТ-1М, ІТ-1ГМ. шпиндель

Загальний вигляд токарно-гвинторізного верстата ІТ-1ГМ

Розташування складових частин токарного верстата ІТ-1М, ІТ-1ГМ

Перелік складових частин токарного верстата ЛТ-10М, ЛТ-11М

- Тумби та охолодження - ІТ-1М.12.000; ІТ-1М.14.000 *

- Коробка подач - 16Б20П.070.000-03

- Бабка передня - ІТ-1М.22.000

- Пульт управління - ІТ-1М.81.000

- Огорожа патрона - ІТ-1М.78.000; ІТ-1ГМ.79.000 **

- Супорт - ІТ-1М.60.000

- Бабка задня - ІТ-1М.40.000

- Фартух - 16Б16П.061.000.01

- Станина - ІТ-1М.10.000; ІТ-1М.11.000 *

- Редуктор - ІТ-1М.20.000

- Агрегат мастила - ІТ-1М.75.000

- Електрошафа - ІТ-1ГМ.82.000 **

* Для верстата з відстанню між центрами 1400 мм.

** Для верстата стаціонарного виконання моделі ІТ-1ГМ.

Розміщення елементів управління токарним верстатом ІТ-1ГМ

Перелік органів управління токарним верстатом ІТ-1М, ІТ-1ГМ

- Рукоятки перемикання частоти обертання шпинделя

- Рукоятка установки величини подач, кроку різьблення і відключення механізму коробки

- Рукоятка установки подач або типу різьби (метрична, дюймова, модульна, пітчевих)

- Рукоятка установки подач і кроку різьби

- Блок перемикання подач

- Рукоятка перемикання кроку різьблення: «Стандартний крок», «Збільшений крок»

- Рукоятка установки правої або лівої різьби

- Рукоятка перебору (перемикання частоти обертання шпинделя)

- Таблиця перемикання швидкостей шпинделя

- Перемикач установки напруги

- * Блок перемикання напруг (ІТ-1М)

- Вимикач електродвигуна охолодження

- вимикач автоматичний

- Гвинт затиску кожуха огородження патрона

- * Вимикач освітлення (ІТ-1М)

- Гвинт затиску штанги екрану

- Рукоятка повороту і затиску резцедержателя

- Регульоване сопло подачі охолоджуючої рідини

- Гвинт затиску трубопроводу охолодження

- Рукоятка поперечного переміщення каретки супорта

- Рукоятка переміщення верхньої каретки

- Гвинт затиску супорта

- Рукоятка затиску пінолі

- Гайка затиску задньої бабки на станині

- Маховик висунення пиноли

- Гвинт поперечного зміщення задньої бабки

- Рукоятка механічного переміщення каретки і поперечних санчат супорта

- Рукоятка включення гайки ходового гвинта

- Рукоятка затиску арматури освітлення

- Кнопка включення рейкової шестерні

- Маховик поздовжнього переміщення супорта

- Рукоятка включення обертання, реверсування і гальмування шпинделя

- * Кнопка «Стоп» (ІТ-1М)

- * Лампа сигнальна (ІТ-1М)

- Кнопка попередньої підготовки

- * Перемикач установки напруги (ІТ-1М)

Схема кінематична токарно-гвинторізного верстата ІТ-1М, ІТ-1ГМ

Схема електрична принципова токарного верстата ІТ-1М, ІТ-1ГМ

- Мережа живлення: 380 В, 50 Гц

- Автоматичний вимикач

- Електродвигун головного приводу

- електродвигун охолодження

- штепсельне

- запобіжник

- трансформатор управління

- Штепсельна лампа наявності напруги

- місцеве освітлення

- Кнопка управління «Все Стоп»

- нульова захист

- тепловий захист

- Головний привід Вправо

- Головний привід Ліворуч

- управління охолодженням

Токарно-гвинторізний універсальний верстат ІТ-1М. Відеоролик.

Виробник токарно-гвинторізного верстата високої точності 1Е61МТ Ульяновський машинобудівний завод ім. Володарського багатопрофільне підприємство, що випускало патрони до нарізної стрілецької зброї, автомобільні свічки запалювання, верстати токарно-гвинторізні, вантажопідйомне обладнання, автоматичні роторні лінії, безконтактні пускачі, ланцюги для пилок, тягові, приводні, роликові, ЗІП до сільгоспмашин і товари народного споживання.

Завод випускав універсальні токарно-гвинторізні верстати моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

1Е61МТ верстат токарно-гвинторізний високої точності. Призначення і область застосування

Токарні верстати моделей 1Е61МТ створені на базі верстата 1Е61М і відносяться до класу легких токарних верстатів.

Верстат токарно-гвинторізний моделі 1Е61МТ є універсальним і призначений для виконання фінішних операцій при токарній обробці деталей високої точності і нарізування різних різьб. Клас точності верстата - П.

Опис конструкції токарно-гвинторізного верстата

привід верстата здійснюється від індивідуального електродвигуна потужністю 4,5 кВт і числом оборотів в хвилину 1335.

Клиноремінною передачею рух передається на приймальний шків коробки швидкостей. Від коробки швидкостей шістьма клиновими ременями рух передається далі, на шків передньої бабки, а потім за допомогою зубчастої муфти - на шпиндель.

Нарізування резьб високої точності забезпечується можливістю з'єднання ходового гвинта безпосередньо з відповідним комплектом змінних шестерень на гітарі, минаючи всю ланцюг коробки подач.

Верстат також дозволяє нарізати різьблення нормальної точності за допомогою коробки подач.

Ланцюг подачі верстата має ланка збільшення кроку, За допомогою якого досягається восьмикратне збільшення табличного значення подач і кроків різьб.

Включаючи ланка збільшення кроку, можна виробляти нарізку крутих різьблень, прорізати всілякі круті спіралі, нарізати багатозахідні черв'яки і виконувати ряд спеціальних робіт.

фартух верстата має механізм «падаючого» черв'яка, автоматично вимикає подовжню і поперечну подачі при роботі з нерухомими упорами. Одночасно цей механізм оберігає верстат від поломок при перевантаженні. Але при роботі ходовим гвинтом користуватися поздовжнім упором неприпустимо.

У середній частині шпиндельної бабки поміщений клиновий приводний шків, змонтований на двох шарикопідшипниках. Таким чином, шпиндель розвантажений від натягу клинових ременів.

Мастило передньої бабки автоматична, від окремого масляного насоса. Включення головного електродвигуна і включення масляного насоса зблоковані, ніж виключена можливість роботи шпиндельної бабки без змащення.

Підведення мастильно-охолоджувальної рідини в зону різання проводиться електронасосом, включення якого здійснюється в міру потреби від окремого вимикача.

Реверсування головного руху верстата - електричне. Гальмування обертання шпинделя виробляється противотоком в електродвигуні.

Застосовуваний на верстаті електродвигун з підвищеним ковзанням забезпечує підвищення частоти реверсування при нарізанні різьби.

Виробничі можливості верстата значно розширюються за допомогою ряду додаткових аксесуарів, які додаються до верстата за особливим замовленням за окрему плату.

Верстат забезпечує високу точність при дотриманні наступних пунктів:

- Не допускати установку верстата поблизу машин ударної дії і машин, що викликають зовнішні вібрації.

- Верстат повинен бути встановлений в чистому світлому приміщенні, але в той же час його слід оберігати від прямого сонячного світла.

- Не допускати установку верстата поблизу приладів опалення.

- Температура в приміщенні повинна підтримуватися в межах 18-20 ° С.

Габарити робочого простору і приєднувальні бази токарно-гвинторізного верстата 1Е61МТ

Габарити робочого простору токарного верстата 1е61м

1Е61МТ Загальний вигляд універсального токарно-гвинторізного верстата моделі

Фото токарно-гвинторізного верстата 1е61мт

Фото токарно-гвинторізного верстата 1е61мт

Фото токарно-гвинторізного верстата 1е61мт

1Е61МТ Розташування основних вузлів і органів управління верстатом

Розміщення елементів управління верстатом 1е61мт

Перелік органів управління токарним верстатом 1Е61МТ

- Включення масляного електронасоса і з'єднання із зовнішнім електромережею

- Включення емульсійного електронасоса

- Упор для пуску, зупинки і реверсування шпинделя

- Перемикання чисел оборотів шпинделя

- Включення перебору передньої бабки

- Трензель і механізм восьмикратного збільшення кроків різьб

- Перемикання шестерень конуса Нортона

- Включення метричних і модульних, дюймових і пітчевих або точних різьб

- Розмножувальний механізм подач або кроків різьб

- Включення ходового гвинта або ходового валика

- Маховичок для ручного поздовжнього переміщення каретки

- Переміщення поперечного супорта

- Переміщення верхніх санчат супорта

- Кріплення резцедержательной головки

- Включення поздовжніх або поперечних подач

- Включення гайки ходового гвинта

- Включення і вимикання падаючого черв'яка

- Кріплення каретки супорта до станини

- Кріплення задньої бабки до станини

- Переміщення пінолі задньої бабки

- Кріплення пінолі задньої бабки

- Поперечний зсув корпусу задньої бабки

- Упор автоматичного вимкнення поздовжньої подачі

- Упор автоматичного вимкнення поперечної подачі

- Жорстка фіксація маткової гайки ходового гвинта

- Включення місцевого освітлення

- Швидкий відвід різця від вироби

1Е61МТ Кінематична схема токарно-гвинторізного верстата

Кінематична схема токарно-гвинторізного верстата 1е61мт

1Е61МТ Розташування рукояток управління коробкою передач

Розташування рукояток управління коробкою передач 1е61мт

Призначення рукояток управління коробки передач токарного верстата

- Рукоятка конуса Нортона

- гітара

- передня бабка

- Дюймові і пітчевих різьблення

- Метричні і модульні різьблення

- точні різьблення

- Рукоятка розмножувального механізму подач

- ходовий валик

- ходовий гвинт

- ручка перемикання

- ручка налаштування

1Е61МТ Схема налаштування гітари токарно-гвинторізного верстата 1е61мт

Схема налаштування гітари токарного верстата 1е61мт

Схема налаштування гітари токарно-гвинторізного верстата

- а) Налаштування гітари на точні, нормальні, метричні і модульні резби

- б) Налаштування гітари на нормальні, дюймові і пітчевих резби

1Е61МТ Передня бабка токарно-гвинторізного верстата

Передня бабка токарно-гвинторізного верстата 1е61мт

Особливості розбирання та складання верстата 1Е61МТ при ремонті

При розбиранні верстата в разі ремонту або з іншої причини необхідно звернути увагу на наступне:

- Відключити верстат від електромережі, перш ніж приступити до його розбиранні

- від'єднати нагнетательную 3 і зливну 13 трубки від масляної системи (рис.21)

Перш ніж зняти шпиндельну бабку з верстата необхідно:

- зняти клинові ремені зі шківа коробки швидкостей

- відвернути чотири болта Ml4, що кріплять шпиндельну бабку до станини (два болта перебувають всередині корпусу в задній частині бабки)

- зняти бабку зі станини

для зняття клинових ременів передній бабки необхідно вийняти шпиндель передньої бабки, а потім маточину з сидячим у ньому шківом.

Щоб вийняти шпиндель 1 з корпусу передньої бабки, необхідно зняти верхню кришку 24, задні кришки 12, 13 і передній фланець 2. Разом із задньою кришкою вийняти трензельний валик 8. З кінця шпинделя вивернути гайку 10, попередньо послабити гвинт 11. Потім послабити гайку 3, а гайкою 23 шляхом накручення на втулку 25 послабити вкладиш 26, тим самим збільшиться зазор між шпинделем і вкладишем. Таким же чином зробити з заднім підшипником ковзання. Після вивернути стопорні гвинти шестерень трензеля 15 і перебору 4. Далі за допомогою свинцевого молотка вибивати слабкими ударами шпиндель.

Для зняття шківа з маточиною з корпусу передньої бабки необхідно зняти задній фланець 14, послабити гвинт 6 та відвернути гайку 7, потім вийняти трензель 9. Далі необхідно послабити гвинт 20, відвернути гайку 21, послабити регулюючі гвинти 19 і 16. Після цього ударами в торець переборного шестерні 22 вибити маточину 18 разом зі шківом 17.

Зняти зливну гумову трубку 5 і вийняти клинові ремені. Збірка передньої бабки відбуватиметься в зворотному порядку.

Розбирання інших вузлів верстата, з огляду на ясності демонтажу, пояснення не вимагає.

Електрообладнання верстата

Електрична схема токарного верстата 1е61мт

На верстаті встановлені 3 трифазних короткозамкнених асинхронних електродвигуна на напругу 220/380 В:

- Д1 - головний електродвигун типу АОС 51/4 виконання Щ-2 потужністю 4,5 кВт, 1335 об / хв

- Д2 - електронасос мастила типу ПА-22 потужністю 0,125 кВт, 2800 об / хв

- Д3 - електронасос подачі охолоджуючої рідини типу ПА-22 потужністю 0,125 кВт, 2800 об / хв

Електрообладнання верстата змонтовано на напругу 380 В.

У разі необхідності верстат з електрообладнанням на напругу 220 В може бути виконаний тільки за особливим замовленням.

1Е61 Верстат токарно-гвинторізний високої точності. Відеоролик.

Основні технічні характеристики токарного верстата 1Е61МТ

| Найменування параметру | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності по ГОСТ 8-82 | В | П | П |

| Найбільший діаметр заготовки оброблюваної над станиною, мм | 320 | 320 | 320 |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 188 | 170 | 170 |

| Найбільша довжина встановлюваної деталі РМЦ, мм | 710 | 710 | 750 |

| Найбільша відстань від осі центрів до кромки резцедержателя, мм | 185 | 175 | 175 |

| Відстань від осі шпинделя до напрямних станини (висота центрів), мм | 170 | 175 | 175 |

| шпиндель | |||

| Діаметр отвору в шпинделі, мм | 32,5 | 30 | 32 |

| Діаметр прутка проходить через отвір в шпинделі, мм | 32 | 25 | |

| Частота обертання шпинделя, об / хв | 35..1600 | 35,5..1800 | 40..2000 |

| Кількість прямих / зворотних швидкостей шпинделя | 12 | 18 | 18 |

| Центр в шпинделі по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Кінець шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| гальмування шпинделя | є | є | є |

| Блокування шпинделя | є | є | є |

| Захист від перевантажень шпинделя | є | є | є |

| подачі | |||

| Найбільша довжина ходу супорта (каретки) - поздовжнє переміщення, мм | 640 | 710 | 710 |

| Найбільше поперечне переміщення супорта, мм | 200 | 230 | 230 |

| Поздовжнє переміщення супорта на одну поділку лімба, мм | 0,2 | 0,1 | 0,1 |

| Поперечне переміщення супорта на одну поділку лімба, мм | 0,02 | 0,02 | 0,02 |

| Найбільше переміщення верхнього супорта (резцових санчат), мм | 140 | 140 | 140 |

| Переміщення верхнього супорта на одну поділку лімба, мм | 0,02 | 0,02 | 0,02 |

| Кількість подач поздовжніх / поперечних супорти | 21 | 40 | |

| Межі подач поздовжніх, мм | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Межі подач поперечних, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Кількість різьб метричних, мм | 22 | 35 | |

| Кількість різьб модульних, мм | 19 | 31 | |

| Кількість різьб дюймових, мм | 15 | 26 | |

| Межі кроків метричних резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Межі кроків модульних резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Межі кроків дюймових різьблень, ниток / дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Швидкість швидких переміщень поздовжніх / поперечних, м / хв | немає | немає | немає |

| Висота різця, що встановлюється в резцедержателе, мм | 20 | 20 | 20 |

| задня бабка | |||

| Найбільше переміщення пінолі, мм | 100 | 100 | 100 |

| Ціна поділки лімба задньої бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пінолі по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечний зсув задньої бабки, мм | ± 5 | ± 5 | ± 5 |

| Діаметр свердла при свердлінні стали, мм | 12 | ||

| Діаметр свердла при свердлінні чавуну, мм | 15 | ||

| Електрообладнання верстата | |||

| Кількість електродвигунів на верстаті | 3 | 3 | 4 |

| Потужність електродвигуна головного приводу, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Потужність електродвигуна насоса охолодження, кВт | 0,125 | 0,12 | 0,12 |

| Потужність електродвигуна насоса мастила, кВт | 0,125 | 0,08 | 0,09 |

| Потужність електродвигуна вентилятора, кВт | немає | немає | 0,18 |

| Габарити і маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1 395 |

| Маса верстата, кг | 1650 | 1670 | 1810 |